В этой статье мы обсудим функции систем контроля и автоматизации процессов на складах предприятий.

Основное назначение склада — концентрация запасов, их безопасное хранение, накапливание, транспортировка продукции, отгрузка. Автоматизация технологических процессов на складах и используемые для этого системы управления являются актуальным направлением для российского сектора экономики. Современные средства АСУ ТП предприятий позволяют значительно снизить потери при хранении, транспортировке, сортировке и переработке продукции, сэкономить энергоресурсы предприятий, минимизировать влияние человеческого фактора, рисков возникновения аварийных ситуаций работы автоматизированных технологических комплексов по хранению, транспортировке и переработке товарно-материальных ценностей (ТМЦ), снизить простои авто- и ж/д составов.

Склады относятся к сложным системам. Они должны строго соответствовать тем функциям, которые на них возлагаются. В то же время складское помещение само по себе часто является всего лишь частью огромной системы более высокого уровня — того или иного предприятия, организации, бизнеса.

При создании надежного складского комплекса руководствуются следующим принципом: только индивидуальное решение вопроса с учетом всех влияющих факторов и особенностей бизнеса может сделать склад безопасным и рентабельным. Очевидно, что для складов предприятий необходимо обеспечить экономическую и террористическую безопасность, сократить использование живого труда, оптимизировать режимы работы машин, оборудования, создать на территории все нужные условия для качественного хранения ТМЦ.

Складские проблемы

К угрозам антропогенного оттенка относятся преднамеренные и неумышленные действия со стороны персонала организации (в том числе и их ошибки).

Среди проблем технологических процессов (ТП) на складах — низкая пропускная способность предприятия и весовых, износ оборудования (промышленных весов), большие потери сырья при транспортировке и хранении (до 3% от всего оборота предприятия), связанные с хищением ТМЦ недобросовестными сотрудниками.

В ходе хранения, транспортировки, отгрузки материалов и изделий со складских помещений организациям приходится сталкиваться также еще и с такими трудностями, как недостоверные данные по весу транспортных средств (на весовых), большие погрешности, нарушение СКУД объектами подвижного авто- и ж/д составов, несоблюдение транспортом заданных маршрутов. Несанкционированный проезд через КПП предприятия незарегистрированных транспортных средств — это еще одна серьезная проблема ТП на складах.

Основным решением всех этих задач является автоматизированная система управления различных уровней и назначений АСУ ТП. Автоматизированный склад подразумевает под собой хорошо отлаженную систему с соблюдением самых точных требований по подготовке груза и его дальнейшей транспортировке и хранению.

Использовать системы активной радиочастотной идентификации в складских процессах — удачное решение. В этом случае удается легко получить максимально достоверные данные, от монотонного труда по вводу данных в компьютер освобождаются многочисленные сотрудники и т. п. Внедрение высокотехнологичной системы управления складом позволяет существенно снизить влияние человеческого фактора на производственные процессы: уменьшается число грузчиков, повышается уровень сервиса, поднимается скорость операций в несколько раз. Система управления позволяет зафиксировать все ошибки и оперативно принимает решение по исправлению ситуации.

Система автоматизированного контроля и мониторинга транспорта на складах предприятия

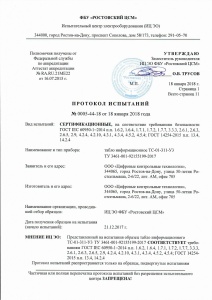

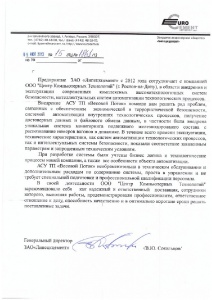

Инженерный продукт АСУ ТП «Мониторинг подвижного авто/жд состава» разработанный специалистами компании ЦКТ, призван поддерживать операционные нужды современного склада и обеспечивать автоматизированное управление объектом, включая контроль качества и количества грузов, размещение грузов в соответствии с условиями хранения, пополнение комплектовочных зон, резервирование грузов, комплектацию заказов, упаковку и отгрузку, подготовку сопроводительной документации и штрихкодирование, ведение документооборота, управление подъездными площадками, циклическую и/или полную инвентаризацию, генерацию заданий сотрудникам и контроль загрузки персонала.

Основная идея использования такой программы состоит в том, что именно система, а не люди, должна управлять складом. Успех современных грузовых автоматизированных складов заключается в их способности загрузить необходимые ТМЦ в нужное место в требуемое время, что во многом определяет эффективность работы склада. Это достигается планированием, интеграцией, оптимизацией и автоматизацией полной цепочки складских операций. Автоматизированная система значительно облегчает жизнь работников склада и при проведении инвентаризации: на нее уходит значительно меньше времени.

«Мониторинг подвижного авто/жд состава» включает в себя установки с группой активных RFID-меток и одного или более считывателей. Считыватели имеют два вида исполнения: уличное (для контроля меток) и компактное (для программирования меток). Уличный считыватель регистрирует метки, находящиеся в радиусе приема по радиоканалу. При этом активные радиочастотные идентификаторы, находящиеся в непосредственной близости от считывателя, помечаются как активированные. Активация происходит при попадании метки в поле активации считывателя. Поле активации генерируется внешней антенной считывателя, которая представляет собой диск диаметром 50 см. Активация необходима для различения меток, находящихся в зоне приема, и метки, с которой ведется обмен данными в настоящее время. Активные метки представляют собой неразборные устройства, выполненные в виде прямоугольных блоков с батарейным питанием и системой крепления на объект с помощью встроенного постоянного магнита.

У активной RFID-метки много преимуществ

- способность осуществлять контроль перемещения груза;

- возможность записать гораздо больше данных по сравнению со штрихкодом;

- лучшая защита от воздействия окружающей среды;

- долговечность;

- возможность замены;

- многократное применение;

- расположение метки не имеет значения для считывания;

- сведения на метке могут быть засекречены.

Для каждого ТС задается маршрут, по которому оно должно проехать от КПП до нужного склада, минуя другие объекты. Активные RFID-метки программируются таким образом, что при несоблюдении маршрута или при попытке снятия идентификатора срабатывает метка, в поле которой ТС не должно находиться. После срабатывания формируется тревожное событие, информация о котором вначале записывается на метку автоматически, а затем в режиме реального времени отправляется в службу безопасности.

Эта грамотная технология предотвращает возможности махинаций, связанных с отгрузкой продукции или сырья с других складов предприятия (например, сырья более высокого качества по цене, указанной для сырья качеством ниже). Относительно транспорта фиксируются и хранятся такие сведения, как номер, физические параметры ТС, данные по факту события (прохождение контрольных точек по маршруту). Вся информация синхронизируется с учетными системами.

Метка имеет встроенную энергонезависимую память для хранения служебной и пользовательской информации. Активный радиочастотный идентификатор в процессе работы регистрирует следующие события: снятие с объекта, извлечение батареи питания, активация считывателем, критический разряд батареи. Контроль снятия обеспечивает защиту от подмены объекта контроля. Считыватель соединяется с компьютером с помощью интерфейсов RS-232, RS-485.

Система представляет собой завершенное решение и поддерживает работу как одного склада, так и большого количества складских объектов всех типов. Легкость в использовании обеспечивается тем, что система имеет хорошо структурированный, простой и понятный пользовательский интерфейс.

Осуществляя автоматизированное эффективное управление соответствующим складским объектом, АСУ ТП «Мониторинг подвижного авто/жд состава» является источником объективной, достоверной и своевременной первичной информация. В результате внедрения автоматизированной системы, охватывающей все аспекты управления складским хозяйством, склад превращается в единый, четко, выгодно и отлаженно функционирующий механизм.

Функциональность системы АСУ ТП «Мониторинг подвижного авто/жд состава» легко расширяется и настраивается за счет дополнительных модулей, позволяющих автоматизировать складские бизнес-процессы, учитывать штрих-коды товаров, оптимизировать складские операции в соответствии с топологией склада, автоматически распределять задания персоналу склада, обеспечить доступ владельцев и заказчиков к складской информации в реальном времени.

Система формирует бухгалтерские проводки. В процессе отгрузки товара программа может объединять несколько поступивших заказов, оптимизируя комплектацию за счет одновременной обработки сходных товаров. Есть возможность автоматически формировать транспортные накладные при отгрузке товара получателю, указывать перевозчика грузов и условия оплаты транспортировки.

Программно-аппаратный комплекс АСУ ТП «Мониторинг подвижного авто/жд состава» может быть продуктивно сконфигурирован совместно с АСУ ТП «Весовой поток» (подробнее об этой автоматизированной системе взвешивания на промышленных весах можно прочитать в журнале Control Engineering Россия, № 4(52)’2014, с. 16). Благодаря такому выгодному симбиозу получится не только контролировать факт отгрузки с заданного склада, но и проверять достоверность данных о весе сырья/ТМЦ, которые отгружаются со склада.

Приняв решение об автоматизации технологических процессов на складах, следует помнить, что в проекте внедрения нет мелочей: необходимо внимательно подойти к каждому из этапов. Требования, запросы любого бизнеса со временем меняются, и очень важно, чтобы выбранная система и принципы организации технологических процессов склада, заложенные на этапе внедрения, были ориентированы не только на текущее состояние складского объекта, но и на перспективу. В итоге можно получить действительно эффективный инструмент бизнеса, как самоокупаемый, так и в ближайшем будущем приносящий ощутимую экономию на издержках.

Источник: Журнал Control Engineering, №1, 2015 год